航空連接器焊接工藝規(guī)范要求詳解!

在航空航天領域,連接器的質(zhì)量和可靠性對于整個系統(tǒng)的正常運行至關重要。航空連接器的焊接工藝作為確保其質(zhì)量的關鍵環(huán)節(jié),必須遵循嚴格的規(guī)范和要求。本文鑫鵬博電子將對航空連接器焊接工藝規(guī)范進行詳細的講解。

一、焊接前的準備:

在進行航空連接器焊接前,必須做好充分的準備工作。首先,要確保焊接環(huán)境的干燥、潔凈和靜電無干擾,以防止異物和灰塵對焊接質(zhì)量造成影響。其次,選擇符合標準的焊接設備和工具,并進行及時的檢查和維護,確保設備和工具的良好狀態(tài)。最后,選用符合標準的高質(zhì)量焊接材料,并按照標準進行儲存和分類,避免材料受潮、變質(zhì)等影響焊接質(zhì)量。

二、焊接材料要求:

航空連接器焊接材料的選擇直接影響焊接接頭的質(zhì)量,一般來說,焊接材料應具備以下特點:

1.耐高溫特性:

航空航天器在飛行過程中會經(jīng)受高溫環(huán)境,因此焊接材料需要具備良好的耐高溫特性,以確保焊點的穩(wěn)定性和可靠性。

2.抗振動和抗沖擊性能:

航空器在飛行過程中會受到各種振動和沖擊,焊接材料需要具備良好的抗振動和抗沖擊性能,以防止焊點松動或斷裂。

3.電導率和導熱性:

航空連接器插座插針焊線需要具備良好的電導率和導熱性能,以確保電信號的傳輸和散熱效果。

三、焊接工藝要求:

1.清潔表面處理:

在進行焊接之前,必須對連接器和焊絲進行充分的清潔處理,以去除油污和氧化物,確保焊接質(zhì)量。

2.焊接溫度和時間控制:

焊接溫度和時間需要根據(jù)焊接材料的特性和連接器的材質(zhì)來確定。過高的溫度和時間可能會導致焊點熔化和焊接部位的損壞,過低的溫度和時間可能會導致焊點不牢固。

3.焊接方法選擇:

常見的航空連接器焊接方法包括手工焊接、自動焊接等。選擇合適的焊接方法需要考慮到焊接材料、焊接質(zhì)量要求和生產(chǎn)效率等因素。

4.焊縫質(zhì)量控制:

焊縫的質(zhì)量直接影響到連接器的性能和可靠性。因此,在焊接過程中,必須嚴格控制焊縫的形狀、粗細和均勻性,確保焊縫質(zhì)量符合標準要求。

四、焊后處理:

焊接完成后,需要進行相關的焊后處理,以確保連接器的焊接質(zhì)量達到標準要求。主要包括以下幾個方面:

1.焊接點清洗:

對焊接點進行專業(yè)的清洗處理,清除焊渣、氧化物和其他雜質(zhì),以確保焊接點表面的光潔度和純凈度。

2.涂覆絕緣漆:

在完成清洗之后,需要在連接器的焊點上涂覆適量的絕緣漆,以防止環(huán)境濕度、灰塵和其他雜質(zhì)對焊點造成影響并導致連接器的故障。

五、質(zhì)量檢測:

為了確保航空連接器的焊接質(zhì)量符合標準要求,必須進行嚴格的質(zhì)量檢測,主要包括以下幾個方面:

1.可視檢查:

對焊接接頭進行可視檢查,檢查焊點是否完整、焊接部位是否存在裂紋等。

2.焊接強度測試:

使用適當?shù)臏y試方法對焊接強度進行測試,以確保焊點的牢固性。

3.高溫環(huán)境下的測試:

將焊接部位置于高溫環(huán)境下進行測試,以模擬飛行過程中的實際工作條件,檢查焊點是否能夠耐受高溫環(huán)境。

總之,航空連接器的焊接工藝規(guī)范要求非常嚴格,需要遵循嚴格的規(guī)范和操作流程。只有做好充分的準備工作,選擇合適的焊接材料和焊接方法,嚴格控制焊接過程和質(zhì)量檢測,才能確保航空連接器的焊接質(zhì)量符合標準要求,提高飛行安全性。

同類文章排行

- 光纖連接器回波損耗問題的主要原因分析!

- 一文了解為何說光纖連接器的回波損耗越小越好!

- 快速傳輸技術(shù)對汽車連接器的影響講解!

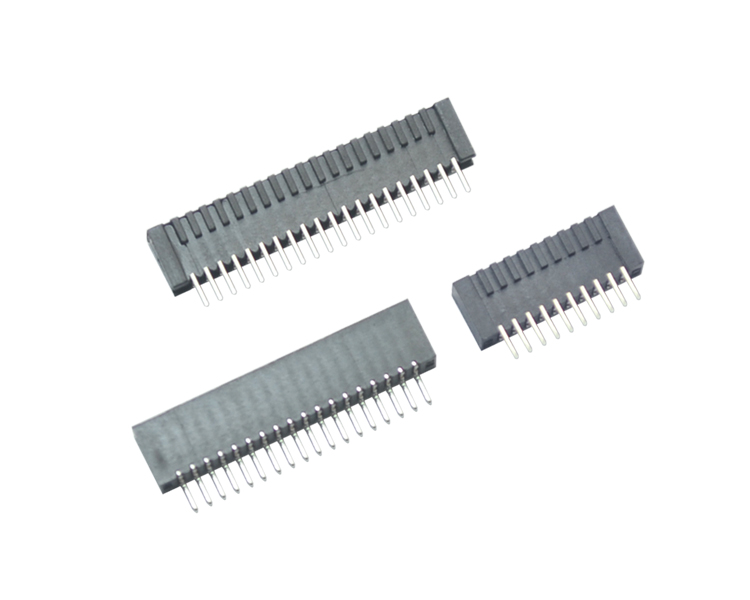

- 導致排針排母連接器出現(xiàn)接插不良的主要因素!

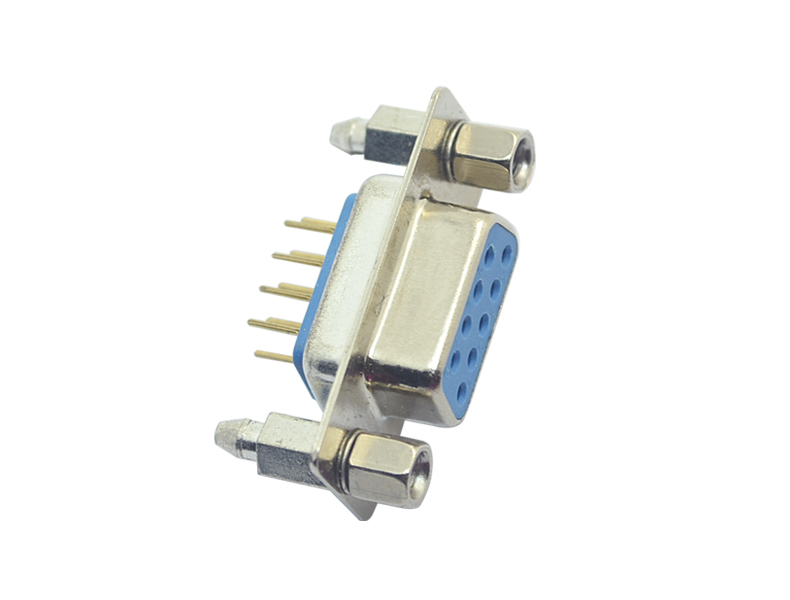

- DB9連接器塑料殼的優(yōu)點和缺點詳解!

- 新能源技術(shù)的快速發(fā)展對汽車連接器設計的技術(shù)要求!

- 導致排針連接器插針彎曲的原因詳解!

- 工業(yè)連接器的溫升測試要求標準講解!

- 鑫鵬博2024年國慶節(jié)放假通知!

- 智能機器人連接線的設計注意要點講解!

最新資訊文章

您的瀏覽歷史